汽輪機中壓轉子冷卻技術詳解

發布時間:2024-07-29

發布時間:2024-07-29

瀏覽量:2201次

瀏覽量:2201次

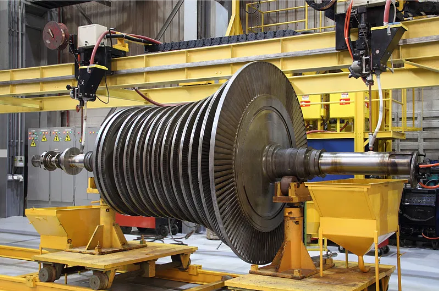

汽輪機蒸汽參數特別是蒸汽溫度的提高,無疑對高溫部件特別是中壓轉子等旋轉高溫部件的材料性能提出了更高的要求。由于中壓轉子進汽部分長期處在高溫下運行隨著運行時間的增加及殘余應力的釋放,其材料性能會發生很大變化而產生緩慢的塑性變形即蠕變,特別是在局部超溫的情況下長期運行時,更會大大加快這種蠕變的速度。同時,在機組的啟動、停機和變負荷過程中,中壓轉子還承受著相當大的交變熱應力,這會顯著影響中壓轉子的使用壽命。

外部蒸汽冷卻技術采用溫度較低的外界蒸汽,通過冷卻蒸汽管道進入中壓缸并連接到中壓進汽導流環與轉子形成的腔室中,從而冷卻中壓轉子的高溫區域,降低其工作溫度,如果外部汽源選擇從高壓缸第1級靜葉后汽封漏出的蒸汽。

這股漏汽是由于動靜間隙的客觀存在以及汽輪機結構設計時形成的,與是否設置冷卻結構無關如果不用這股漏汽去冷卻中壓轉子,則其將漏到高排,與高排蒸汽混合后去再熱器,所不同的只是單位工質的循環功略微增加。可見,采用這種汽源的外部蒸汽冷卻設計在蒸汽系統中并未新增漏汽,而是利用己有的汽封漏汽,因此能降低對經濟性的影響。

中壓轉子冷卻設計的一個重要思想是防止在高溫區域形成死腔,使得摩擦產生的熱量不能被有效疏導而使轉子溫度升高,因此冷卻設計的思路是使該區域的蒸汽流動起來并將摩擦生熱及時帶走,即可達到冷卻的效果。冷卻抽汽技術通過將該處與中壓缸某個壓力相對較低的區域聯通,利用自然壓差驅動蒸汽流動,從而將熱量帶走,達到冷卻效果,但由于冷卻的蒸汽溫度較高,所需的冷卻蒸汽量較大,同時由于存在較大的做工損失,因此對機組的經濟性有明顯影響。

按照冷卻抽汽思路,在中壓進汽導流環上不同位置處開有4個切向進汽孔孔前與再熱蒸汽孔后與中壓第1級靜葉后連通,形成大約1MPa的壓差。利用渦流原理,蒸汽在壓差作用下通過切向孔向里流動時,在轉子旋轉的帶動下形成高速切向流動。在此過程中,蒸汽的熱能轉化成動能起到冷卻中壓轉子的作用,蒸汽做功損失較小結構簡單。

雖然上述中壓轉子的冷卻技術都能達到冷卻中壓轉子,降低中壓轉子工作溫度,證中壓轉子工作壽命的目的,但是由于不同冷卻技術的工作熱力過程不同,對機組經濟性的影響也不同。顯然,在不考慮運行維護不當的情況下,采用外部蒸汽冷卻設計的經濟性好,切向渦流冷卻的經濟性次之,冷卻抽汽技術的經濟性差。

免責聲明:本站部分圖片和文字來源于網絡收集整理,僅供學習交流,版權歸原作者所有,并不代表我站觀點。本站將不承擔任何法律責任,如果有侵犯到您的權利,請及時聯系我們刪除。

- 上一篇:新春快樂,共赴新程

- 下一篇:項目順利完工,書寫輝煌篇章